Kohila vallas Prillimäe alevikus asub Soome kontserni Norcar BSB Oy tütarfirma Norcar BSB Eesti AS, mis enamasti toodab traktorite keredetaile ja põllumajandusseadmeid. Kui aasta küla valimise pärast Prillimäega tutvumas käisime, tegime tiiru ka seal. Juba toona tekkis tunne, et see ettevõte väärib pikemalt tutvustamist meie leheveergudel.

Norcari tehases võtsid meid vastu tootmisjuht Siim Illopmägi ja juhataja Jaak Ojandu. Illopmägi alustas väikese PowerPointi ettekandega üldisematel teemadel, näitamaks, millega ettevõte tegeleb.

Norcar grupi asutasid Soomes kolm venda aastal 1979. Grupi alla kuulub kolm firmat: Soomes asuv Norcar AB, mis Eestis valmistatud detailidest laaduri lõplikult kokku paneb ja testib; Norcar Automation tegeleb automatiseerimisega ja erinevate robotitega ning kolmas ongi Prillimäel asuv ettevõte, mis tegeleb masinate keredetailide tootmisega.

Terve grupp müüb oma toodangut päris paljudesse riikidesse ja Illopmägi tõi välja, et valdav osa läks müügiks Skandinaavia maadesse, praegu on väga suur turg avanenud aga ka Belgias. Lisaks läheb kontserni toodang müügiks näiteks Poolas, Saksamaal, Prantsusmaal, Slovakkias, Venemaal ja Suurbritannias. Eesti puhul saab öelda, et 85% toodangust läheb riigist välja.

Väikelaadurite võidukäik

Eestis alustas Norcar tootmist 1994. aastal Kiiul ja seda nelja inimesega. Prillimäele koliti aastal 2001 ja tegutsetakse 4000 m² suurusel alal. Hetkel on ettevõttes tööl 35 inimest. Illopmägi ise on Norcaris töötanud 8 aastat ja Ojandu 23. Mõlemad rääkisid, et nad alustasid ettevõttes tööd samast kohast, ehk projekteerimisest.

Illomägi sõnas, et tootmisvõimekuselt on neil olemas plasmalõikus, painutamine, treimine, freesimine, hambalõikus, saagimine, keevitamine, haaveldamine, värvimine ja projekteerimine.

Kui teised mõisted peaksid olema enamikule tuttavad, siis natuke lähemat selgitust nõudis haaveldamine, mis tähendab seda, et metalldetaili puhastatakse haavlite ehk metallipuruga selleks, et värv paremini nakkuks.

Laadurite mudelivalikus on hetkel neli varianti. Kõige suurema mudeli puhul on märgata, et kapotid ja mootoriosa on võrreldes teistega erinevad. Ojandu lisas, et selle mudeli valikusse tulemise taga on tegelikult lihtne põhjus – diiselmootoritele tulid karmimad nõuded, mis muutis need suuremaks ja need omakorda nõudsid suuremaid keresid.

Norcar sai aga alguse farmitraktoritest, valmistades karusloomafarmidesse söödatraktoreid. Väikelaadurite tootmist hakati juurutama kakskümmend aastat tagasi. Karusloomakasvatus on küll kadumas, jäädes Ojandu arvates siiski väikese eksklusiivse haruna alles, kuid viimased 5-6 aastat pole tellimusi söödatraktoritele olnud. Laod on detaile täis, millest vajadusel saab masinaid kokku panna.

Võimalustest, mida ühe väikelaaduriga teha saab, näidati ka väikest klippi. Näiteks saab sellele kinnitada silorullihaaratsid ja seda väikefarmis kasutada. Farmides või ehitusel on väikelaadur asendamatu töövahend. Erinevaid tööriistu, mida laaduri ette kinnitada, on kokku üle saja. Ojandu sõnas, et konkureerivatel firmadel on samasugused kinnitused, nii et kui endal ei ole sobivat tööriista, siis kellelgi teisel ikka on ja vastastikku käib selline üksteise tööriistade kasutamine. Neil endal on valikus näiteks kopad, lumesahad, liivapuisturid, tõstekahvlid, harjad ja silohargid. Norcaris on kohapeal ka kaks laadurit, mida kasutatakse enda tarbeks ja renditakse soovi korral ka välja.

Arvestades praeguseid lumeolusid, uurisime, kas lumesahkade järele on suuremat sorti nõudlust olnud. „Õnneks seekord läks ennustus täppi, tegime sügisel lattu rohkem lumesahkasid. Olen nüüd jälginud seda müüki ja üldiselt on läinud õnneks. Ei ole tuldud jutuga, et kuulge, meile oleks kiiresti vaja sahkasid Taani või Norrasse,“ vastas Ojandu.

Eeliseks robotkeevitus ja kvaliteet

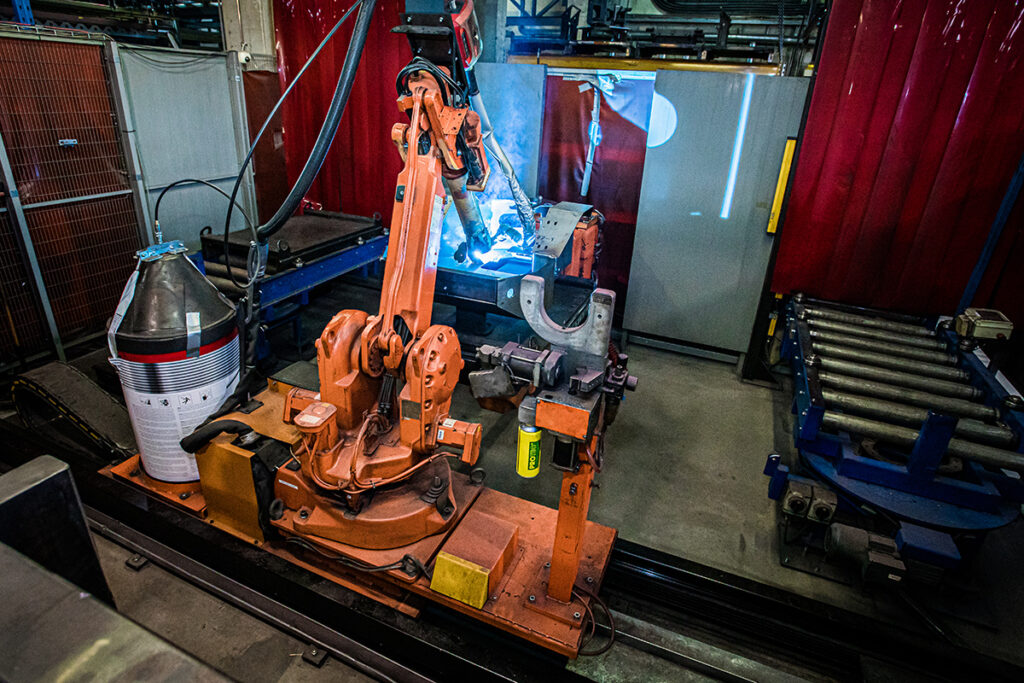

Üks Norcari eeliseid tavametallifirmade ees on Illopmägi sõnul nende keevitusrobot, mis on juba aastast 2009 kasutuses, kuid toimib siiani. Tootmismahud on aastatega suurenenud, nii et nüüd töötatakse robotiga kahes vahetuses. Jutu taustaks näidati videot keevitusroboti töötamisest ja Illopmägi rääkis, et tegelikult suudaks roboti fotosilm ka tuvastada, millise detailiga tegu, ja valida selle järgi õige keevitusprogrammi. Nii saaks roboti jätta üksi kolmandasse vahetusse tööle. See aga nõuab omaette investeeringuid.

Ojandu lisas, et puhtalt ühe masina kere keevitamine võtab robotil aega tund ja 10 minutit. Kui inimese töö juurde arvestada, siis läheb päev ära. Varem, kui kõik aga käsitsi tehti, kulus selleks kaks ja pool päeva. Raud sulab ikka samal kiirusel, kuid ajavõit tuleb sellest, et vahepeal on detaili vaja keerata, mis käsitsi tehes võtab kauem aega.

Kuigi paljud ettevõtted on pidanud koroonast tingitud kriisioludes kannatama, sõnas Ojandu, et nemad pidid vaid ühe kuu oma tööd pidurdama, kaks nädalat täiesti kinni olles. Ja seda mitte selletõttu, et tellimusi poleks olnud, vaid et emafirma ei saanud Itaalia tehastest vajalikke detaile kätte, kaup seisis ladudes kinni. Nii ei olnud ka Eestist mõtet saata kaupa Soome, kuna laadureid ei saanud koostada. Nüüd on aga teistpidi tarneraskused – tehased ei jõua tarnida osi. Ojandu tõi näiteks mootoreid tegeva Tšehhi, kus pole lihtsalt tööjõudu. Praegused seisud on Norcaril aga sellised, et tööd jagub pidevalt.

Selleks puhuks, kui midagi juhtuma peaks, on tehasel mõningane puhver, ehk laos valmis detailid olemas, et tootmisprotsess seisma ei jääks. Palju oleneb Illopmägi sõnul ka sellest, milline osa tootmisest häiritud on. Keevitajaid on tööl 10, nii et nendega on muret vähem, aga tootmisprotsessis, kus on üks töötaja, võib tema haigestumine mõningast muret tuua.

On ka olnud aegu, kui ettevõttes on olnud rohkem töötajaid. Ojandu sõnas, et eelmise kriisi ajal tuli välja, et nad ei vajanudki nii palju töötajaid. „Suutsime tõsta toodangumahtusid kaks korda väiksema inimeste arvuga. Hetkel tööjõuga kriisi ei ole, nädalas korra pakub keegi renditööjõudu. Me eelistame ikka kohalikku töötajat. Ma ei ütle, et võõrtööjõud on halb, kuid kui sa õpetad töötaja välja, tal on kogemused, siis on oluline, et ta ei oleks siin kaks kuud, vaid ikka aastaid. Traktori kere sisse on ehitatud paagid ja need ei tohi lekkida. See nõuab kogemusi, et keevitada nii, et need kered oleks lekkekindlad. Seepärast eelistame kohalikke, kes oleks pikemalt tööl, ja üritame neile leida siis ka mingeid boonuseid, et nad jääks siia,“ rääkis Ojandu.

Pakutavatest boonustest tõi Ojandu välja töökeskkonna jätkuva parandamise, mis neil sel aastal plaanis on. Samuti võeti If Kindlustusest tervisekindlustus, nii et töötajad saavad käia eriarstide ja hambaarstide juures. Illopmägi lisas, et muidugi korraldavad nad ka jõulupidusid ja suvepäevi. Sellised ühisüritused on sageli just need kohad, kus tulevad välja töötajate mured, mida tööandja lahendada saab. Üks suurem ühisüritus, mida meenutab ka pilt töötajate teadetetahvlil, on paar aastat tagasi osavõtt Võhandu aerutamismaratonist.

Rääkides masinate kvaliteedist, on neid, kellele ehk tõesti sobiks ka mingi odavam variant, juhul kui vaid paar korda aastas masinat vaja. Pideva töötegemise jaoks on aga vaja kvaliteetset masinat, mis teeb töö ära ja peab ka vastu. Näiteks teatakse Norcaris üht 70-aastast Lõuna-Eesti härrat, kes omale piiri tagant ühe nende traktori vanema mudeli tõi ja kõik teiste firmade traktorite omanikud kadestavad teda ümbruskonnas.

Ekskursioon tootmisalal

Ettevõtte tuuri alustasime plasmalõikuri ja painutuspingi juurest. Ühe keevituse juures rääkis Illopmägi, et neis paakides, mis nad teevad, on eesmine osa kütuse jaoks, tagumine hüdroõli jaoks. Kogu paak tuleb kindlasti pärast keevitamist survestada, sest isegi roboti tehtud keevitustes võib esineda poore, mis omakorda põhjustavad lekkimist.

Pärast keevitust on järgmine etapp haaveldamine, mis muudab masinakered ilusaks hõbehalliks, ja sellele järgneb omakorda värvimine. Korraks saime piiluda ka värvikambrisse, kuid ilma kaitsevahenditeta kaua tööd jälgida ei saa, värviaurud hakkavad pähe. Värvimisest liiguvad kered kuivatusahju, kus need 55-60 kraadi juures kuivavad.

Illopmägi sõnas, et kuna detaile, mida haaveldada ja värvida, on neil võrdlemisi palju, tehakse neid töid kahes vahetuses.Vahetused roteeruvad, kuid kui mõni tahab vaid näiteks õhtuses vahetuses olla, saab kokkuleppe korral ka sedasi.

Värvitud keredetailidel tuleb kõik keermed ülekeermestada. Kui kõik muud etapid on tehtud, liiguvad laadurite detailid ning kered laopoolele, kus need pakendatakse ja saadetakse rekaga Soome. Iga nädal läheb umbes poolteist rekatäit detaile teele. On olnud aegu, kui masinaid pandi kokku siinsamas Eestis, kuid Ojandu rääkis, et praegusel ajal ei tasuks see ennast ära, kuna nõuaks vähemalt sama suurte ruumide juurde ehitamist, nagu hetkel olemas on.

Teine põhjus seisneb asjaolus, et „Made in Finland“ müüb siiski paremini kui „Made in Estonia“. Ka teadmised ja oskused on Soomes olemas, siin aga oleks vaja suuri investeeringuid ja inimeste väljaõpet, mis tooks kaasa probleeme, nii et hetkel ei nähta, et masinate lõplik kokkupanek Eestis end ära tasuks. Mis aga ei tähenda seda, et see kunagi kaugemas tulevikus juhtuda ei võiks.

Ringkäigu ajal tekkis platsi juures, kus keevitajate jaoks erinevad metalldetailid valmis olid pandud, küsimus, miks need masinate detailid plastist ei võiks olla. Ojandu rääkis, et tõesti, paljudel konkurentidel on need plastist ja seda on nendegi ettevõttes projekteerijatega arutatud, kuid uus kere tuli ikkagi metallist lahendusega. Plastpaagi valuvormi tegemine on kallis, seega mahud peaksid olema suuremad, kui hetkel on.

Läbi aastate on aga Norcari tootmismahud aina suurenenud ja omalt poolt tehakse kõik selleks, et laost välja minevad tooted oleks kvaliteetsed, investeerides selleks uutesse tehnoloogiatesse. Ettevõte annab lisaväärtust kogu alevikule ja ehk ühel päeval hindavad kliendid Eestis valminud metalltooteid samaväärselt Soome toodanguga.